Jaké jsou typy svařovacích strojů

Svařování jako druh sloučenin kovů existuje již více než jedno století a stalo se rozšířeným po celém světě. V průběhu let prošly svařovací metody a přístroje, kterými se provádí, mnoha změnami a vylepšeními. Také s rozvojem pokroku, novými metodami svařování a tím i novými typy svařovacích strojů byly vyvinuty.

Obsah

Základní klasifikace

Pro připojení kovů bylo vyvinuto mnoho typů zařízení, které se liší nejen designem, ale i svařováním. Svařovací stroje mohou být následujících typů.

- Transformátory. U tohoto typu jednotky se střídavé síťové napětí převádí na střídavý proud, ale s vlastnostmi vhodnými pro svařování.

- Usměrňovače. Jednotky jsou měniče střídavého proudu do stejnosměrného proudu, díky kterému se svařovací oblouk stává stabilnějším a svarem - kvalitativnějším.

- Střídače. Svařovací měnič převádí střídavý proud na stejnosměrný proud, po kterém je stejnosměrný proud konvertován na střídavý vysokofrekvenční proud a je usměrňován na výstupu, protože svařovací oblouk na stejnosměrném proudu, jak již bylo zmíněno, je stabilnější.

- Poloautomatické Jsou zde transformátor i střídač. Na agregáty se místo elektrod používá speciální drát a svařování probíhá v prostředí s ochranným plynem. Přístroje jsou schopné vaření jak v režimu nepřetržitého oblouku, tak v pulzním režimu. Tato schopnost má měnič-pulzní jednotku.

- Svařovací generátory. Jedná se o kombinaci svařovacího stroje (transformátoru nebo střídače) s generátorem. Ten může mít benzínový nebo vznětový motor. Tato zařízení se používají v místech, kde není napájení.

Na svařovacích strojích můžete vidět následující zkratku týkající se proudů, se kterými pracují:

- AC (anglický střídavý proud) - tato písmena označují střídavý proud;

- DC (anglický stejnosměrný proud) - DC značení.

Metody svařování jsou označeny následujícími zkratkami.

- MMA (ruční kovový oblouk) přeloženo jako „ruční obloukové svařování“ (RDS). Jedná se o tradiční a nejběžnější způsob spojování kovových výrobků. Jako přísada s přístrojem se používají kusové elektrody s ochranným povlakem (potahem).

- MAG (Metal Active Gas) - způsob svařování, při kterém dochází k vyfukování oblouku aktivním plynem (obvykle se používá oxid uhličitý CO2). Tato metoda se používá u poloautomatických zařízení, která jako aditivum používají elektrodový drát.

- MIG (Metal Inert Gas). Tato metoda svařování používá inertní plyny, jako je argon, helium atd. Metoda MIG se také používá u poloautomatických svářečů pro spojování neželezných kovů a nerezové oceli. Pro svařování se používá drát z různých kovů.

- TIG (wolframový inertní plyn). Slovo „wolfram“ znamená „wolfram“. Svařování je nespotřebovatelná elektroda v inertním plynu. Výskyt oblouku nastává mezi kovem a elektrodou wolframu. Přísada, která se používá jako kovová tyč, se přivádí přímo na místo svařování, aktivně fouká ochranným plynem.

- PAW (plazmové obloukové svařování)) - to je plazmové svařování. Provádí se pomocí směrového proudění ionizované plazmy.

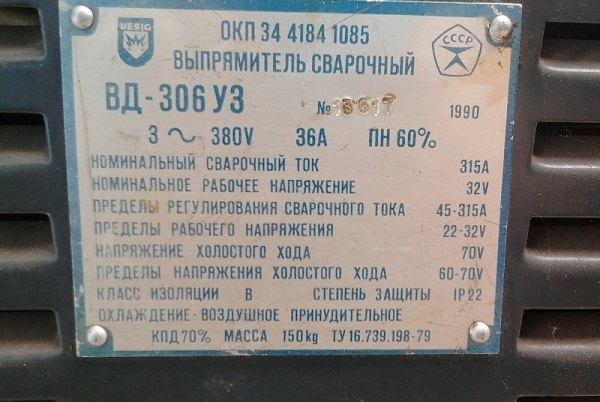

Na typových štítcích přístrojů můžete vidět také označení „PN“, což znamená „trvání zátěže“. Tento parametr se měří v procentech, kde se doba provozu jednotky rovná 10 minutám.

Na fotografii pod přístrojem je 60%. To znamená, že každých 6 minut provozu zařízení musí dát 4 minuty na odpočinek.

Ale jak ukazuje praxe, je to přesně výchozí režim provozu, který je získán jakýmkoliv svářečem kvůli technologickým zastávkám (výměna elektrod nebo svařovaných dílů, pohyb na pracovišti atd.).

Transformátory

Svařovací transformátorová jednotka je tradičním a nejrozšířenějším typem zařízení pro kontaktní svařování. Základem jeho návrhu je snížení transformátoru. Zabývá se převodem napětí dodávaného ze sítě na proud vhodný pro svařování.

Pro změnu proudu v těchto jednotkách se nejčastěji používá metoda vzájemného navíjení.

Charakteristické rysy

Charakteristickým rysem transformátorového svářeče je, že na elektrodu je aplikován střídavý proud. To znamená, že konverze je zapnutá. pouze napětí. V důsledku toho se zvětšuje rozstřik kovu, což ovlivňuje kvalitu švu. Účinnost transformátorů je kolem 80%, protože většina energie je zbytečná při ohřevu „železa“ zařízení.

Jednotky jsou rozděleny na domácnost, generující proud do 200 A, poloprofesionální a profesionální, do 300 A a více než 300 A. Pro domácí použití se používá jednofázový elektrický proud 220 V. Profesionální vybavení však nejčastěji využívá třífázový proud s napětím 380 V.

Transformátory obvykle pracují s elektrodami od 2 do 5 mm. Přesnější informace o tom naleznete v pasu k zařízení.

Oblast působnosti 1. \ T

Transformátorové svářečky jsou nenáročná zařízení a používají se téměř ve všech oblastech lidské činnosti, kde jsou vyžadovány svařovací sloučeniny železných kovů. Zařízení se používají k následujícím účelům:

- připojení kovových konstrukcí na staveništi;

- pokládání a opravy potrubí;

- svařování vodovodních trubek;

- spojení deskových materiálů, jak ve spoji, tak s překrytím.

Výhody a nevýhody

Mezi výhody zařízení typu transformátoru patří:

- nízké náklady na jednotku, včetně její údržby;

- vysoká spolehlivost;

- snadnost opravy;

- spolehlivost a snadnost obsluhy;

- Účinnost až 80%;

- jednoduchost designu.

Nevýhody transformátorů:

- značnou velikost a velkou hmotnost - od několika desítek do sto kilogramů a více, což komplikuje jeho přepravu;

- nestabilní oblouk;

- postřik kovu;

- průměrná kvalita stehu;

- obtížné zapálení oblouku;

- citlivost na poklesy napětí v síti;

- pro kvalitní svařování musí mít zaměstnanec určitou kvalifikaci a zkušenosti.

Svařovací usměrňovače

Tato zařízení jsou vylepšením svářečů transformátorů a jsou schopna s nimi pracovat spojitý a stabilní obloukkteré pozitivně ovlivňují kvalitu švu. Vzhledem k jednoduchosti konstrukce mohou s tímto přístrojem pracovat i nezkušení operátoři.

Charakteristické rysy

V konstrukci jednotky je vedle stupňovitého transformátoru k dispozici také diodový můstek, jakož i prvky pro nastavení charakteristik proudu a napětí (I - V), ochrana a spouštěcí prvky. Díky transformátoru a usměrňovači se snižuje nejen napětí přiváděného proudu, ale je také transformováno na konstantní. V důsledku dodávky stejnosměrného proudu do elektrody se kovový rozstřik snižuje, oblouk se chová stabilněji než na transformátorových zařízeních a šev je v dobré kvalitě.

Oblast působnosti 1. \ T

DC svařovací stroj je určen pro následující účely.

- Připojení svařováním korozivzdorných kovů, legovaných a uhlíkových ocelí Metoda MMA-DC. S přístrojem mohou být použity elektrody s celulózovým nebo základním povlakem.

- Pro svařování argonem všechny kovy, s výjimkou hliníku a slitin, které jsou na něm založeny, metoda TIG-DC, tj. nespotřebovatelná elektroda. Tato metoda je k dispozici, pokud je usměrňovač doplněn BUSP-TIG (řídicí jednotka svařovacího procesu).

- Pro sdílení s podavačem elektrodového drátu a také napájecí zdroj. Tato kombinace mění běžné zařízení na poloautomatické zařízení schopné svařování. Metody MAG-DC a MIG-DC.

Svařovací usměrňovače jsou široce používány ve strojírenství a stavbě lodí, ve stavebnictví, při pokládce potrubí, stejně jako v domácí sféře. Přístroje mohou být stacionární a mobilní, vybavené podvozkem.

Výhody a nevýhody

Hlavní výhody svařovacích usměrňovačů:

- zlepšená účinnost;

- minimalizované ztráty výkonu;

- dobrá kvalita švu;

- jednoduchost designu;

- stabilní oblouk;

- nízký hluk;

- zlepšení současného výkonu;

- spolehlivost zapálení oblouku;

- malé množství rozstřiku během svařování;

- schopnost vaření nerezové oceli a neželezných kovů.

Nevýhody přístroje:

- velká váha;

- Napětí v rozvodné síti;

- citlivost na poklesy napětí;

- vysoká cena ve srovnání s transformátorem.

Střídače

Tyto typy svařovacích strojů jsou zařízení, která zajišťují spolehlivé a kvalitní spojení kovů. Střídače - dost populární jednotky, a to jak mezi profesionály a domácí řemeslníci vzhledem k jejich nízké hmotnosti, kompaktní velikost, vysoká kvalita svařování a rozumnou cenu.

Charakteristické rysy

Charakteristickým rysem měničů je, že proud, počínaje vstupem do zařízení a končící výstupem z něj, prochází několika transformacemi:

- střídavý proud přicházející ze sítě nebo generátoru, jde do primárního usměrňovače, kde je konvertován na konstantu;

- dále, stejnosměrný proud, procházející invertorovou jednotkou sestávající ze skupiny tranzistorů, se stává opět proměnnou, ale již se zvýšenou frekvencí kmitání (desítky kilohertzů);

- vysokofrekvenční proud dopadá na redukční transformátor, kde současně s poklesem napětí se síla proudu několikanásobně zvyšuje;

- proud dosáhne sekundárního usměrňovače, který je již instalován na výstupu jednotky, kde je opět konvertován na konstantní a poté odeslán do elektrody.

Díky použití měniče měniče je možné zmenšit velikost krokového transformátoru a tím i rozměry zařízení. Střídač má také poměrně vysokou účinnost - ne méně než 90% a vyznačuje se vysokou kvalitou svarů.

Přístroje jsou vybaveny tepelnou ochranou, ochranou proti přepětím síťového napětí, funkcí horkého startu a ochranou před nalepením elektrod.

Oblast působnosti 1. \ T

Svařovací měniče se používají pro svařování elektrickým obloukem (MMA) s tyčovými elektrodami a svařování TIG, MIG a MAG. jako součást poloautomatických stanic. Taková příležitost vzniká, pokud k ní připojíte mechanismus tažení drátu (s řídící jednotkou), který lze zakoupit v Číně. Nejčastěji se však používají střídače přenosné jednotky MMA na staveništi, při opravárenských a montážních pracích, pro svařovací dráty, jakož i v domácí sféře pro připojení kovů.

Často se používají střídače. ve svařovacích generátorech. Tato kombinovaná jednotka může pracovat v polních podmínkách a na staveništích vzdálených od elektrické sítě. Generátor benzínového svařování je dostupnější než motorová nafta a může být použit pro domácí účely, včetně autonomní elektrárny.

Výhody a nevýhody

Střídače jsou univerzální ve svých jednotkách použití, používané jak pro svařování na tupo, tak i pro překrývání dílů, a mají následující pozitivní vlastnosti:

- zvýšená účinnost (až 95%);

- kompaktní velikost a nízká hmotnost (4-10 kg), což umožňuje snadné přenášení zařízení;

- vysoce kvalitní svařování díky velkému množství nastavení;

- stabilita elektrického oblouku;

- lze použít jako svářeč pro měděné dráty;

- Nováčci mohou s tímto zařízením pracovat;

- se zařízením mohou být použity všechny typy elektrod;

- PN u střídačů dosahuje 80%.

Nevýhody střídačů jsou však značně patrné.

- Vysoká cena jednotky.

- Drahé opravy. Oprava neúspěšné jednotky IGBT bude stát polovinu nákladů nového měniče.

- Citlivost na prašnost místnosti. Prach, usazený na radiátorech tranzistorů, významně snižuje přenos tepla, v důsledku čehož se přehřívá.

- Při nízkých teplotách se na elektronických deskách vytváří kondenzát, díky kterému mohou spálit.

Poloautomatické svařování

Poloautomatické stroje jsou jednotky, které jsou používány převážně profesionály pro svařování kovů, včetně odlišných. Podle statistik se téměř 70% všech svářečských prací v Rusku provádí pomocí poloautomatů.

Charakteristické rysy

Tento typ svařovacího zařízení se skládá z:

- svařovací jednotka transformátoru nebo invertorového typu;

- zařízení, která napájejí drát elektrody;

- Hadicové hořáky;

- válec s ochranným plynem.

Proces svařování se provádí pomocí speciální vodičsloužící jako elektroda. Místo svařovací lázně se vstřikuje ochranným plynem (obvykle plynným oxidem uhličitým), aby se zabránilo vniknutí kyslíku z atmosférického vzduchu. Rychlost posuvu drátu a průtok plynu v poloautomatickém zařízení lze nastavit tak, aby bylo dosaženo optimální kvality švu.

Na poloautomatických zařízeních je možné pracovat jak s plynem, tak bez plynu, s použitím drátu s práškovou krytinou. Ochranný povlak při vysoké teplotě, odpařování, vytváří ochranný plynový obal pro svařovací bazén.

Oblast působnosti 1. \ T

Poloautomatické svařování, které je moderním vybavením, se ideálně hodí pro své aplikace ve velkých a středních výrobních závodech, v centrech péče o automobily a v domácích dílnách. Pomocí poloautomatického zařízení je možné vařit prakticky všechny kovy jakékoliv tloušťky, dosahující vysoce kvalitního svařování, po kterém prakticky není nutné zpracovávat švy pro odstraňování strusky.

Hlavním charakteristickým znakem poloautomatických zařízení je svařování tenkých plechů (od 0,5 mm). Většina těchto vlastností zařízení je užitečná, když opravy karosériítam, kde někdy potřebujete vytvořit čistý šev bez průchodného spalování kovu, protože jiná zařízení nejsou schopna.

Výhody a nevýhody

Výhody poloautomatů jsou následující:

- vysoká kvalita švu;

- minimální rozstřik kovu v procesu zařízení;

- vysoký výkon;

- díky práci jednotky s drátem je to možné dlouhé švy bez zastavení pro výměnu nástrojů;

- složené tenké plechy;

- barevné neželezné kovy a nerezová ocel;

- švy nejsou pokryty struskou, takže čas není zbytečně zpracováván.

Nevýhody poloautomatické:

- plynové zařízení je vyžadováno, a protože plynová láhev má velkou hmotu, to dělá to obtížný pohybovat celým vybavením;

- při práci na čerstvém vzduchu Chraňte hořák před větremkterý vypouští ochranný plyn;

- vysoká cena vybavení.

Argonové obloukové svařování

Název této metody, protože není těžké odhadnout, pochází z plynu, který se používá jako ochranný. Argonové obloukové svařování může vytvářet struktury propojením kovů, které nemohou být spojeny jinými metodami.

Charakteristické rysy

Argon je těžší než kyslík, takže snadno proniká do svařovací lázně a chrání ho před oxidací kyslíkem. Svařování touto metodou se provádí za použití obvyklých tavicích elektrod a wolframukteré se během provozu neroztaví (metoda TIG).

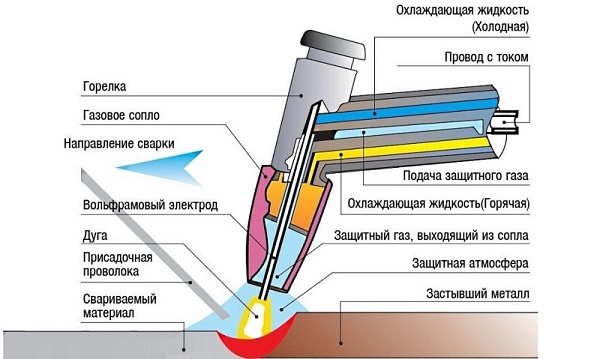

Svařování je následující.

- Argon se přivádí do hořáku a vystupuje tryskou.

- Mezi připojovaným kovem a elektrodou se rozsvítí elektrický oblouk. Protože oblouk má vysokou teplotu, hrany částí, které mají být spojeny, se začnou roztavit.

- V místě, kde funguje oblouk, je přísada přiváděna, což může být drát. Nástroje mohou být automatické nebo ruční.

- Drát, roztavený, vyplňuje mezeru mezi spojenými prvky a vytváří šev.

- Během provozu jednotky je hořák chlazen vodou přes systém trubek, které jsou k němu připojeny.

Stojí za zmínku, že je téměř nemožné zapálit v argonovém oblouku kvůli vysoké ionizační rychlosti tohoto plynu. K tomu je zapotřebí vyšší napětí. Proto, pro zapálení oblouku, použití zařízení volalo oscilátor, který dodává vysokonapěťové a vysokofrekvenční napětí k elektrodě. To zajišťuje ionizaci plynu v mezeře mezi elektrodou a kovem, který je svařován, kde dochází k elektrickému oblouku.

Oblast působnosti 1. \ T

Metoda svařování argonem je široce používána pro připojení všech typů kovů. Ve většině případů se však používá pro svařování hliníku a nerezové oceli. na čerpacích stanicích. Pokud je nutné svařovat radiátor nebo trubku v klimatizační jednotce, neexistuje lepší způsob než svařování argonovým obloukem pro nalezení trhliny v tělese převodovky.

Kromě toho se argonové zařízení používá pro svařování duralových, litinových, titanových, měděných, siluminových a jiných kovů, včetně neželezných a slitin na nich založených. Další argonový svařovací stroj pro spojování částí složitého tvaruNapříklad při výrobě kovaných výrobků pro interiéry: oplocení krbů, kusů nábytku, lustrů, bran apod.

Výhody a nevýhody

Mezi výhody jednotky argonu patří:

- spolehlivé a těsné spojení;

- v důsledku nízkého tepla připojených částí nedochází k tepelné deformaci výrobku;

- rozdílné kovy mohou být spojeny;

- Svařovací materiály se provádějí vysokou rychlostí.

Nevýhody svařování argonovým obloukem:

- komplexní zařízení;

- Pro práci s vybavením vyžaduje kvalifikované a zkušené odborníky.

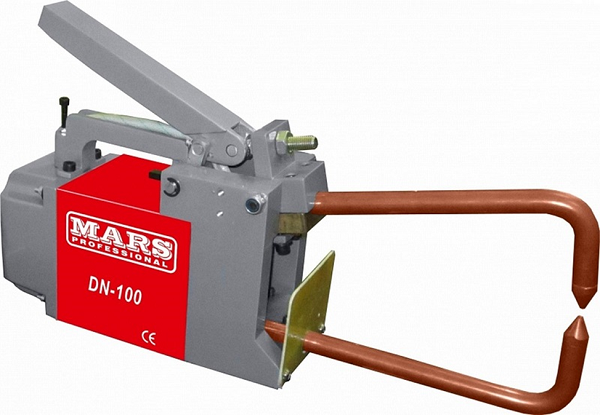

Stroje pro bodové svařování

Bodový svařovací stroj je typ kontaktních zařízení a velmi populární jako metoda kombinování kovů. V této metodě jsou kovy spojeny jedním nebo několika body umístěnými v určité vzdálenosti. Ze struktury, stejně jako velikosti bodu závisí na síle spojení. Vlastnosti bodu jsou ovlivněny: vlastnostmi elektrod, silou a dobou stlačení, aktuálními parametry, vlastnostmi kovu spojovaných částí.

Charakteristické rysy

Nejčastěji se používají zařízení pro bodové svařování, s kondenzátory v jejich složení. Ten akumuluje energii a v době připojení elektrod jej odvádí. To vytváří svařovací impuls s vysokou intenzitou proudu, takže části, které mají být spojeny, jsou svařeny v místě dotyku elektrod.

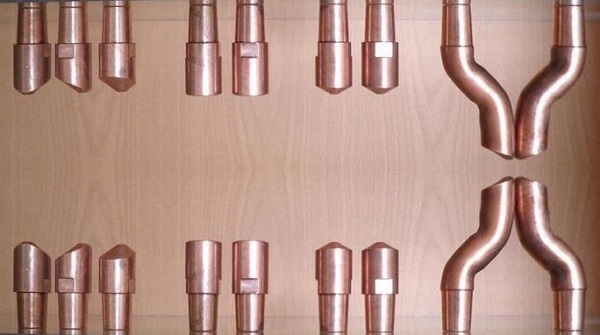

Elektrody pro toto zařízení mohou mít různé tvary, jak je znázorněno na následující fotografii.

Díky velmi krátkému pulsu (stotinám nebo tisícinám sekundy) je minimalizován rozsah vystavení vysokým teplotám, což umožňuje kombinovat kovy o tloušťce 0,1 mm.

Oblast působnosti 1. \ T

Pro bodové svařování lze rozlišovat následující aplikace.

- Výroba lisovaných konstrukcí se současným bodovým spojením dílů, například v automobilovém průmyslu a konstrukci letadel, při tvorbě komiksových technik, jakož i jiných zařízení, jejichž design zahrnuje části specializovaných forem.

- Výroba přístrojů. V této oblasti se bodové metody spojování dílů používají při výrobě miniaturních sestav a přístrojových pouzder z tenkostěnných materiálů.

- Autoservisyzabývající se opravami těla.

Výhody a nevýhody

Mezi výhody soustružení kovů patří:

- vysoký výkon (ve výrobním procesu je plně automatizován);

- svařovací elektrody mohou být instalovány na robotických manipulátorech, na automatických linkách;

- nejsou vyžadovány žádné výplňové materiály;

- vysoká kvalita svařovaných spojů;

- možnost připojení velmi tenkých částí;

- není vyžadována vysoká kvalifikace obsluhy.

Nevýhody metody:

- nelze kombinovat rozdílné kovy;

- únik švu;

- složitost konstrukce kompresního mechanismu, jakož i svařovací hlavy;

- vysoké ceny stacionárního vybavení.

Svařování plynem

Jedná se o bezelektrodový způsob spojování kovových výrobků, který se snadno používá, nevyžaduje zdroj elektřiny a drahé vybavení.

Charakteristické rysy

Při svařování plynem dochází ke spojení kovů tavením okrajů dílu a plnicího drátu, které jsou ohřívány přímým proudem hořícího plynu vycházejícího z hořáku. Účinné a stabilní spalování plynu v hořáku je zajištěno vytvořením směsi acetylenu a kyslíku. Kromě použití acetylenu se pro zvýšení produktivity často používá vodík.

Stroj na svařování vodíkem (elektrolýza) je bezpečnější v provozu a vyznačuje se tvorbou vysoce kvalitních švů. Místo plynové láhve, zvláštní jednotka, volal electrolyzer, je používán ve kterém voda je rozložena na kyslík a vodík. Tento proces je způsoben vlivem elektrického proudu na vodu. V budoucnu vodík vstupuje hadicí do hořáku a proces svařování probíhá obvyklým způsobem, jako při použití lahvového plynu.

Oblast působnosti 1. \ T

Zařízení pro svařování plynem se používá k následujícím účelům:

- složené kovy jako hliník, silumin, olovo, měď, nerezová ocel, železné a jiné kovy;

- Svařovací trhliny a instalace náplastí na kovové výrobky;

- hermetické spojení trubek malých a středních průměrů, včetně tenkostěnných;

- povrchová úprava mosazného povlaku na kovových částech;

- výroba různých kontejnerů a nádob.

Poznámka! Kromě kombinace kovů se pro řezání kovů různých tloušťek používají plynové hořáky.

Výhody a nevýhody

Výhody svařování plynem:

- drahé vybavení není vyžadováno;

- dostupnost spotřebního materiálu;

- zdroj energie není vyžadován;

- možnost nastavení pevnosti plamene a stupně ohřevu součásti.

Nevýhody metody:

- dlouhé zahřívání kovu ve srovnání s obloukovým svařováním;

- široká oblast vystavení teplu;

- náklady na acetylen a kyslík převyšují náklady na elektřinu, jsou-li stejné svařovací práce prováděny pro srovnání s použitím obou metod;

- nízká rychlost práce při spojení silných částí, protože dochází k výraznému rozptylu tepla skrz obrobek;

- způsob je obtížné automatizovat;

- použité plyny (acetylen a kyslík) jsou vysoce výbušné;

- objemné vybavení, které vyžaduje dopravu k pohybu.

Indukční svařování

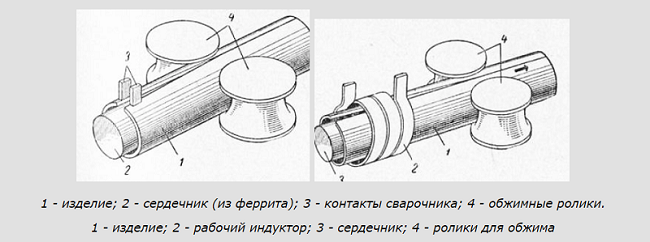

Indukční způsob spojování kovových výrobků je stále vysoká frekvence. Podle principu provozu se indukční zařízení výrazně liší od tradičního a je velmi důležité, zejména ve výrobě. Proces svařování je následující. Nejprve se část zahřívá vysokofrekvenčním indukčním proudem. Po zahřátí obrobku se materiál lisuje pomocí válečků, což vede k přivaření hran.

Většinou se používá indukční svařovací zařízení v průmyslových odvětvích, které se zabývají uvolnění švově svařovaných trubek.

Výhody indukční metody kombinování kovů:

- rychlé zahřátí obrobku a stejné rychlé svařování;

- sloučenina má vysokou kvalitu a trvanlivost;

- šev je hladký, bez škrábanců.

Metoda:

- obtížné udržet mezeru mezi obrobkem a induktorem;

- vysoká spotřeba energie;

- po svařování je obtížné vyčistit vnitřní šev.

Plazmové svařování

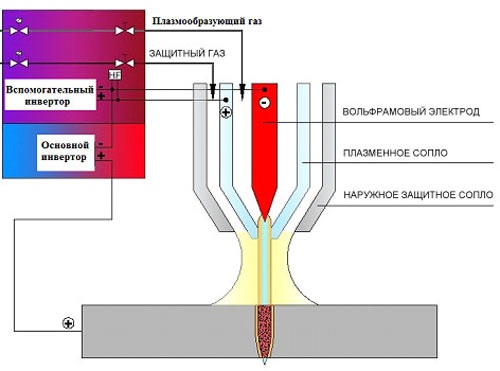

Přístroje pro plazmové pájení na tvrdo, řezání a svařování kovů jsou velmi rozšířené, díky jejich schopnosti provádět výše uvedené úkoly v krátkém čase as vysokou účinností.

Charakteristické rysy

Plazmové svařování je podobné argonu, ale celý proces probíhá pomocí proudění plazmy. Základem plazmy je ionizovaný plyn, který se posílá správným směrem.

Aby se konvenční oblouk přeměnil na plazmový oblouk, tj. Aby se zvýšila jeho teplota a výkon, je plyn vytvářející plazmu vháněn do síly, po které je oblouk stlačován. Chcete-li oblouk komprimovat, použijte zařízení nazvaný plazmový hořák. Jeho hlavním úkolem je snížit průřez oblouku, který zvyšuje jeho výkon a energii. Stěny plazmového hořáku během provozu jednotky jsou vystaveny vodnímu chlazení, protože teplota plazmy vytvořené v ní dosahuje 30 000 ° C, zatímco obvyklý oblouk má teplotu pouze 5 000 ° C.

Také během stlačování oblouku se do jeho oblasti vstřikuje plyn vytvářející plazmu, kde při zahřívání ionizuje a expanduje 50-100 krát. Dále tento plyn opouští trysku vysokou rychlostí, v důsledku čehož kombinace tepelné a kinetické energie vytváří silný plazmatický tok.

Oblast působnosti 1. \ T

Plazmové svařování je široce používáno ve strojírenství, automobilovém průmyslu, letadlech a raketách, kde je vyžadováno vysoká přesnost a kvalita spojovacích dílů z různých kovů. Také tento typ jednotek se používá při výstavbě plynovodů, topných sítí, vysokotlakých ropovodů, elektráren a dalších zařízení.

Mikroplasmové svařování se používá ve výrobě, kde je třeba spojit tenký plech, například ve výrobě nástrojů.

Plazmové agregáty mohou kombinovat kovy o tloušťce 0,025 mm. Šev současně má minimální šířku a malá zóna tepelného vlivu vylučuje deformaci výrobku.

Navíc plazma s úspěchem řezá všechny kovy. Proto jsou tato zařízení široce používána pro plazmové řezání vysokou rychlostí.

Výhody a nevýhody

Mezi výhody plazmového svařovacího stroje patří:

- malá velikost oblouku, která umožňuje přesnou práci;

- vysoká plazmatická teplota urychluje pracovní postup;

- může pracovat jakékoliv kovy a nekovové materiály (řezání betonu, skla, keramických obkladů apod.), které nelze provádět žádnou svařovací jednotkou;

- K ochraně očí lze použít pouze brýle;

- stabilita oblouku;

- Můžete vařit velmi tlusté části;

- snadnost použití;

- kompaktní a lehká.

Nevýhody jednotek:

- přítomnost ultrafialového záření;

- ionizace vzduchu kladně nabité ionty, které například neuvádějí laserový způsob svařování;

- škodlivé kovové páry vstupují do okolního vzduchu.

Navíc mají plazmové svařovací stroje vysoké náklady (od 100 000 rub.), a ne všechny střední podniky si mohou dovolit tento přístroj koupit. Plazmová řezačka má však rozumnější cenu (od 20 000 rublů) a je k dispozici pro soukromé malé dílny.

/rating_off.png)